Наши решения

Мониторинг состояния трансформаторов и подстанций

Еще одним преимуществом решений теплового мониторинга является непрерывный анализ тепловых изображений, записанных многочисленными инфракрасными камерами. Это позволяет круглосуточно надежно сканировать большие площади со сложными установками. Благодаря поддержке различных стандартных интерфейсов, наши системы теплового мониторинга обеспечивают быструю и прямую связь с соответствующими системами сигнализации и консолями визуализации в центрах управления. Таким образом, контрмеры могут быть приняты в кратчайшие сроки, и неожиданные отключения электроэнергии в вашей распределительной сети останутся в прошлом.

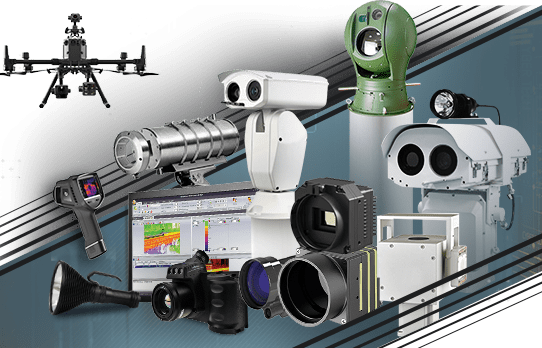

KARNEEV SYSTEMS - производственная компания и системный интегратор в области охраны и промышленной автоматизации: тепловизоры, видеокамеры, телескопические мачты, дальномеры, модули, поворотные устройства, автомобильные и морские камеры, дроны и системы привязного питания, охранные радиолокационные станции и программное обеспечение.

Эффективность и надежность нашей продукции подтверждена временем и нашими заказчиками: более 600 российских предприятий стали нашими постоянными клиентами.

Мы поможем вам решить практически любую задачу связанную с тепло и видео наблюдением, промышленным индустриальным наблюдением, оптико-механической системой или интегрированным комплексом безопасности.

Сравнение продуктов 0

Свернуть

ПРОБЛЕМЫ. Наблюдение за протекающими процессами внутри печи - ответственная и сложная задача. Экстремально высокие температуры внутри печи накладывают жесткие требования к надежности оборудования вводного эндоскопа, электроники и пневматики ввода-вывода, датчиков температуры и, собственно, видеокамеры или тепловизора, необходимого для наблюдения внутри печи. Не каждый тепловизор способен видеть через пламя и точно измерять температуру объектов внутри печи. Существует целый ряд технических нюансов, которые необходимо решить, чтобы наблюдательно-измерительная система не только показывала изображение того, что происходит в печи, но и измеряла адекватную температуру.

ПРОБЛЕМЫ. Наблюдение за протекающими процессами внутри печи - ответственная и сложная задача. Экстремально высокие температуры внутри печи накладывают жесткие требования к надежности оборудования вводного эндоскопа, электроники и пневматики ввода-вывода, датчиков температуры и, собственно, видеокамеры или тепловизора, необходимого для наблюдения внутри печи. Не каждый тепловизор способен видеть через пламя и точно измерять температуру объектов внутри печи. Существует целый ряд технических нюансов, которые необходимо решить, чтобы наблюдательно-измерительная система не только показывала изображение того, что происходит в печи, но и измеряла адекватную температуру.